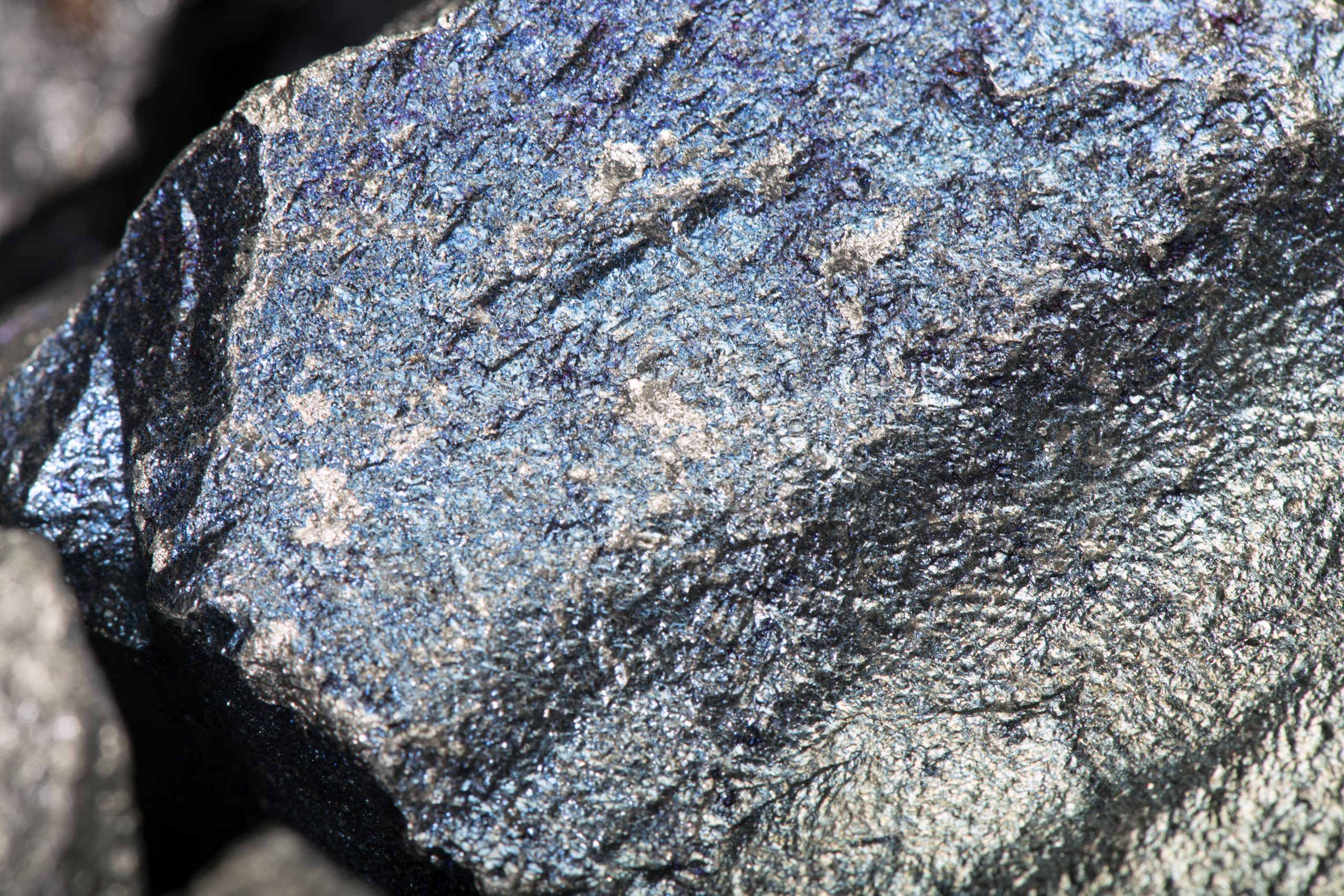

فرومنگنز متوسط کربن چیست؟

این فروآلیاژ از دسته فرومنگنزها می باشد که بر اساس میزان کربن دسته بندی می شوند که در فرومنگنز متوسط کربن می بایست کربن آن حداکثر دو درصد باشد.عنصر قالب آن که بین 75 الی 85 درصد می باشد از منگنز تشکیل شده است و مابقی عناصر ناچیزی از سیلیس , فسفر و گوگرد می باشند. فرومنگنز متوسط کربن یک اکسید زدا و گوگرد زدا ضروری در صنعت فولاد است.فولاد با کیفیت در فرآیند ذوب نیاز به اکسید زدایی و گوگردزدایی دارد و استفاده از اکسید زدا هزینه را به شدت افزایش می دهد. بنابراین فرومنگنز یک اکسید کننده ارزان قیمت است. گوگرد زدایی برای جداسازی گوگرد و سایر مواد مضر در فولاد است، به طوری که فرومنگنز می تواند به هدف گوگرد زدایی دست یابد، به طور موثر محتوای عناصر مضر در فولاد را کاهش دهد و کیفیت فولاد را بهبود بخشد. در صنعت فولادسازی به ازای هر تن فولاد تولیدی حدود 3 تا 5 کیلوگرم منگنز 75 درصد مصرف می شود.

کاربردهای فرومنگنز متوسط کربن

با توجه به ویژگی های فرومنگنز متوسط کربن به طور گسترده در صنعت ریخته گری ، در صنعت آهن و فولاد و در فولادسازی استفاده می شود. فرومنگنز یک ماده اکسید کننده و آلیاژی پرکاربرد در فولادسازی است. چگالی منگنز 7.43 گرم بر سانتی متر مکعب، نقطه ذوب 1245 درجه سانتیگراد و نقطه جوش 2150 است. فرومنگنز متوسط کربن به عنوان یک افزودنی آلیاژی، آهن می تواند سختی، انعطاف پذیری، چقرمگی و مقاومت در برابر سایش فولاد را بهبود بخشد. به طور گسترده در فولاد سازه ای، فولاد ابزار، فولاد مقاوم در برابر حرارت، فولاد مقاوم در برابر سایش استفاده می شود. با افزودن فرومنگنز به مذاب باعث خوش تراش شدن فولاد و چدن می شود که این ویژگی در قطعات خودرو و یا قطعاتی که به تراش احتیاج دارد کاربرد فراوانی دارد.

مشخصات فرومنگنز متوسط کربن

منگنز از سنگ منگنز به شکل فرومنگنز به دست می آید و فرومنگنز در فولادسازی برای اکسیژن رسانی، خنثی کردن اثر منفی گوگرد گرم در هنگام نورد گرم، افزایش عمق سختی و افزایش مقاومت نسبت به سایش، فولاد کششی و جایگزینی فلز نیکل در فولادهای زنگ نزن استفاده می شود. عامل اصلی برای ترک گرم فولاد، تشکیل یک ترکیب اتتیک (Fe-FeS) با نقطه ذوب ۹۸۸ درجه سانتیگراد است. با افزودن فرومنگنز این ترکیب به پلاستیک MnS با نقطه ذوب ۱۶۵۰ درجه سانتی گراد تبدیل می شود.

عنصر | منگنز (Mn) | کربن (C) | فسفر (P) | گوگرد (S) | سیلیس (Si) |

|---|---|---|---|---|---|

درصد | 75-80 | حداکثر 2.0 | حداکثر 0.2 | حداکثر 0.02 | حداکثر 2.0 |